Solution

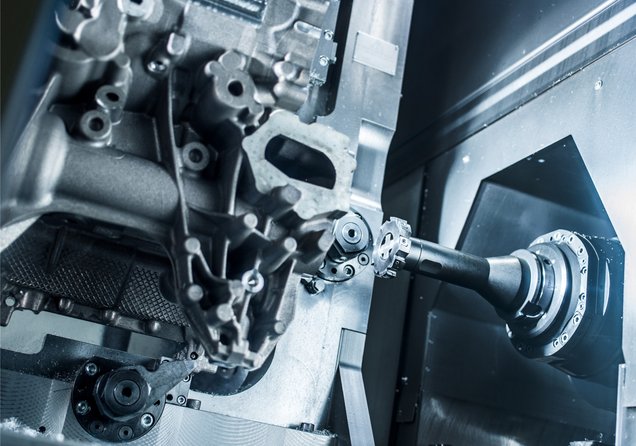

La gestion des outils TCM (niveau 6) offre non seulement un approvisionnement en outils sans erreur, mais également des augmentations de productivité garanties. Pour cela, l'ensemble du processus de production est analysé et optimisé en continu. Résultat : les coûts des outils ont été réduits de moitié..

Dans l’usine BMW Group de Landshut, environ 3 600 collaboratrices et collaborateurs veillent chaque jour à ce qu’un morceau de l’innovation de Landshut se retrouve dans chaque BMW, MINI et Rolls-Royce.

En tant que centre de compétence pour la construction légère et la mobilité électrique, des tendances pour toute une industrie y voient le jour.

Le défi

TCM International a pris en charge la mission de soutenir l'usine BMW Group de Landshut dans l'approvisionnement en outils et le préréglage des outils..

L’ambition de TCM International ? Élaborer une nouvelle perspective pour le travail sur le shopfloor.

Comment tout a commencé

Avec l'analyse des outils TCM, les processus habituels ont été,

Les potentiels d’amélioration et la qualité des données de base ont été évalués grâce à l’analyse des outils TCM. Le regard extérieur impartial et objectif offre une perspective claire sur les moyens d’améliorer la qualité des processus. Outre l’évaluation du statu quo, des opportunités d’amélioration ont été identifiées dans les domaines de l’achat, de l’organisation et de la technologie des outils. Dans ce cas précis, les résultats de l’analyse ont permis non seulement une amélioration immédiate, mais également une augmentation continue de la productivité dans la gestion des outils.

La contribution de TCM : Tool Management Level 6

Dans le cadre de l'évolution de son système éprouvé de gestion des outils, les spécialistes de TCM International ont développé un nouveau « Level 6 » pour accroître l'efficacité et obtenir des gains significatifs de productivité.

Le Level 6 intègre, en plus de l'analyse classique des coûts d'outillage, des concepts d'usinage innovants, adaptés au modèle d'affaires de chaque client. Ainsi, TCM offre non seulement l'avantage de réduire les coûts d'outillage, mais garantit également un niveau prédéfini d'amélioration de la productivité tout au long de la durée du contrat.

Un aspect clé est que l'augmentation de la productivité obtenue dépasse largement les économies réalisées sur les coûts des outils. Grâce à l'intégration dans le COCKPIT Tool Management SAP, développé par TCM, les processus peuvent désormais être gérés et optimisés de manière encore plus efficace.

La performance de TCM permet à ses clients, comme la BMW Group, de bénéficier d'optimisations durables à long terme, d'améliorer leur compétitivité et de réaliser des économies annuelles substantielles. Cela inclut également l'introduction de WinTool et la maintenance ainsi que la révision des outils en PCD.

Max Lankes à propos de

Après-demain,

c'est déjà avant-hier

Depuis cinq ans, les gestionnaires d'outils de TCM International soutiennent la BMW Group dans son usine de Landshut. Nous avons demandé à Max Lankes, gestionnaire d'outils chez TCM, de faire le bilan. Il partage ici ce qu’ils ont appris ensemble, pourquoi il est important d’instaurer une relation personnelle et ce que le concept de la pièce unique a à voir avec l’avenir.

Les faits sont simples : dans l’usine BMW Group de Landshut, 3 600 collaborateurs veillent chaque jour à ce qu’un morceau de l’innovation de Landshut se retrouve dans chaque BMW, MINI et Rolls-Royce. Dans ce centre de compétence pour la construction légère et la mobilité électrique, TCM International, spécialiste de la gestion des outils avec des racines autrichiennes, a lancé il y a presque cinq ans un projet appelé « Level 6 ».

« Level 6 » : ça sonne bien, mais qu’est-ce que c’est exactement ?

Le « Level 6 » de gestion des outils ne se limite pas à l’analyse classique des coûts des outils. Il intègre également des concepts d’usinage innovants, adaptés au modèle économique de chaque client. Un aspect clé est que les gains de productivité obtenus sont bien plus importants que les économies réalisées uniquement sur les coûts des outils.

Dans le football, le succès se mesure en buts. Comment mesurer le succès d’un projet de gestion des outils ?

Max Lankes : En termes de football, je pense que nous avons remporté une victoire éclatante ! Quels ont été les buts décisifs ? Au fil des années, nous avons réussi à réduire les coûts des outils de 50 % – une performance exemplaire de la part de tous les acteurs impliqués. Grâce à un processus d’approvisionnement stable mais flexible, les arrêts de machines sont pratiquement inexistants, ce qui apporte beaucoup plus de sérénité dans la production. Et ce qui me fascine le plus personnellement, c'est que, avec les employés de BMW Group, nous avons pensé et travaillé bien au-delà de la tâche principale d'usinage, apportant ainsi de nombreuses nouveautés passionnantes dans le processus de production.

Qu’est-ce qui est nécessaire pour y parvenir ?

En plus d'une bonne dose de « high tech » du côté de BMW Group et de notre part en tant que prestataire de services, il faut surtout une encore plus grande dose de « high touch ». Concrètement, cela signifie que le facteur clé de succès est la relation entre les membres de l’équipe, non seulement sur le plan professionnel, mais aussi personnel. Dans notre cas, par exemple, les deux technologues de BMW Group et de TCM ont fait un travail fantastique, non seulement sur les outils, mais aussi en analysant les interfaces et en plongeant profondément dans l’ensemble du processus de production. Cela inclut les processus en amont et en aval, comme le pré-usinage, la mesure, le lavage, etc., ce qui a eu un effet significatif sur le résultat de la production.

Qu’a appris TCM de BMW Group ? Et inversement ?

Un point essentiel a été de comprendre comment BMW gère intelligemment l'innovation – en étant suffisamment curieux pour avancer vers l’avenir, mais sans précipitation. Et à l’inverse ? Nous avons probablement surpris par notre rapidité et notre simplicité à résoudre des problèmes imprévus. Nous sommes très performants en matière de « firefighting ». Et oui, je pense que notre indépendance vis-à-vis des fabricants est un atout précieux. Nous montrons qu’avoir le bon outil au bon moment et au bon endroit est essentiel – peu importe le nom qui figure dessus. Cela ne fait aucune différence pour nous, tant que le processus est efficace.

À propos d’avenir – selon vous, qu’attend l’industrie de l’usinage ?

Honnêtement, je pense que nous sommes actuellement dans une situation semblable à celle de Christophe Colomb lors de son grand voyage. Nous savons approximativement où se trouve ce « continent de la digitalisation ». Et oui, nous découvrons régulièrement de nouvelles îles fascinantes. Mais sur notre route vers l’avenir, nous nous retrouvons encore souvent dans le brouillard. On peut voir cela comme un risque, ou comme une opportunité.

Chez TCM, nous le voyons comme une opportunité, pour nous et pour l’ensemble du secteur. Notre devise est « Changing Ideas », ce qui signifie : nous voulons changer les perspectives. Permettez-moi de donner un exemple : si, dans un avenir proche, une taxe carbone est introduite, alors la perspective « comment économiser encore quelques secondes dans le processus » ne suffira plus. Il faudra l’élargir à : « à quel point nos processus sont-ils respectueux des ressources ? » Une belle opportunité de relever un défi passionnant.

Qu’a TCM en réserve pour l’avenir ?

Nous savons qu’après-demain, c’est déjà hier. C’est pourquoi nous devons dès aujourd’hui apprendre à maîtriser la complexité croissante de la production. Nous sommes confrontés, tout comme le reste de l’industrie, à une augmentation de la complexité des pièces et à des tailles de lots plus petites – le fameux concept de « pièce unique ». Ces dernières années, nous nous sommes spécifiquement préparés à cette évolution et avons aligné nos propres modules logiciels en conséquence.

Tout commence par les données de base (Tooltracer.com), se poursuit avec le processus complet de préparation (WinTool.com) et se termine par la mise à disposition des outils via un système intégré (Toolbase.de). Vous voyez, nous avons continuellement fait évoluer notre cycle de gestion des outils. Sans cela, nous ne pourrions pas gérer efficacement des projets impliquant plus de 5 000 outils différents. Cet automne, nous lancerons de nouveaux ateliers avec nos clients pour définir ensemble les prochaines étapes d’optimisation. Pour nous, après-demain peut arriver !

Voulez-vous économiser jusqu'à 50 % sur vos coûts d'outillage ?

Demandez dès aujourd'hui votre premier entretien gratuit !