Regeneracja przeciągaczy i frezów do kół zębatych w TCM Polska, Polkowice:

Od momentu powstania firmy w TCM szlifowane i regenerowane są wszystkie rodzaje narzędzi węglikowych trzpieniowych. Po skoncentrowaniu naszych kompetencji szlifowania w Centrum Serwisowym naszej spółki córki, TCM Polska w Polkowicach, po raz kolejny mocno zainwestowaliśmy w maszyny do szlifowania i urządzenia pomiarowe, aby w najwyższej jakości móc szlifować i mierzyć frezy i przeciągacze. Zwłaszcza w projektach toolmanagementowych TCM, w których produkowane są koła zębate i przekładnie, a także dla klientów, którzy w dużych ilościach przeciągają profile wewnętrzne i komponenty, częsta regeneracja tych - często bardzo drogich - narzędzi, które również mają długi czas realizacji dostawy, jest najwyższej wagi.

Szlifowanie frezów obwiedniowych i dłutaków:

W naszej ostrzarni szlifujemy frezy HSS-E, HSS-PM i pełno węglikowe w klasie jakości AAA. Przygotowanie krawędzi skrawających oraz ponowne powlekanie narzędzi odbywa się w firmie powlekającej Oerlikon- Balzers, która prowadzi swoją działalność pod tym samym dachem.

Oznacza to, że czas regeneracji wynosi zaledwie 2-3 tygodnie.

W sytuacjach, gdy podczas pracy narzędzia ulegają po złamaniu lub innemu uszkodzeniu często jesteśmy w stanie reagować znacznie szybciej.

Końcowa kontrola frezów obwiedniowych i dłutaków odbywa się u nas na maszynach pomiarowych Zoller Hob-Check i Werth, za pomocą których jesteśmy w stanie precyzyjnie zmierzyć wszystkie istotne parametry, jak m.in. podziałka czy profil. Po każdym ostrzeniu udostępniamy naszym klientom raporty pomiarowe.

Ponadto w TCM przechowujemy karty obiegowe każdego narzędzia do obróbki kół zębatych.

W tych kartach odnotowujemy ilość usuniętego naddatku, liczbę ostrzeń i żywotność osiągniętą w procesie produkcyjnym.

W optymalnych warunkach, gdy wielkość zużycia jest nie większa niż 0,15 mm) frezy obwiedniowe można szlifować 14-18 razy.

Wielkość zaokrąglenia krawędzi skrawającej, a także rodzaj i grubość powłoki pod kątem danego zastosowania u klienta uzgadniana jest precyzyjnie z firmą Oerlikon.

Gdy osiągniemy minimalną grubość zęba, która jest precyzyjnie zdefiniowana dla każdego freza, narzędzie takie trafia po raz ostatni do produkcji, gdzie wykonuje pełną żywotność, zanim zostanie ostatecznie zutylizowane. Jest to również komunikowane klientowi, aby mógł w odpowiednim czasie zamówić nowe narzędzia.

W TCM Polska szlifujemy również dłutaki do kół zębatych i pełno węglikowe frezy walcowe do power skivingu. Narzędzia te są szlifujemy tylko w powierzchni natarcia.

Ważne jest, aby szlifować możliwie gładką powierzchnię, aby uzyskać idealne krawędzie tnące i uniknąć narostów na krawędziach.

Do szlifowania używamy nowoczesnych ściernic diamentowych lub borazonowych, często w połączeniu z wytwarzanymi addytywnie dyszami doprowadzającymi chłodziwo i starannie filtrowanym, wysokowydajnym olejem chłodzącym. Zoptymalizowane chłodzenie w miejscu szlifowania jest ważne, aby materiał obrabiany podlegał jak najmniejszemu wpływowi termicznemu.

Szlifowanie przeciągaczy okrągłych i segmentów przeciągaczy płaskich:

Przed szlifowaniem każdy przeciągacz poddawany jest dokładnej kontroli wizualnej. Wtedy określa się maksymalne zużycie powierzchni przyłożenia krawędzi skrawających, na podstawie którego określa się maksymalny naddatek i ilość przejść.

Okrągłe przeciągacze są również szlifowane tylko na powierzchni natarcia.

Ze względu na ilość rzędów zębów o rosnącej średnicy na przeciągaczach okrągłych, podziałka pomiędzy zębami i odpowiednia średnica muszą być dokładnie zdefiniowane w programie szlifowania CNC.

Po szlifowaniu powierzchni z kątem natarcia zdefiniowanym przez producenta, całkowicie usuwamy grat ze wszystkich zębów.

W dodatkowej kontroli wzrokowej sprawdza się ostatecznie, czy wszystkie ślady zużycia na zębach zostały całkowicie zeszlifowane.

Okrągłe przeciągacze nie są ponownie powlekane po szlifowaniu. Jednak oryginalna powłoka nowego narzędzia jest nadal obecna na powierzchni przyłożenia krawędzi skrawających.

Segmenty przeciągaczy płaskich do produkcji listew zębatych (maglownic) składają się głównie z 4 segmentów przeciągających, które są montowane jeden za drugim w uchwycie ślizgowym.

Uzębienie jest wytwarzane w jednym pionowym skoku.

Segmenty 1 i 2 wykonują tutaj prace przygotowawcze, podczas gdy segmenty 3 i 4 odwzorowują profil zęba, coraz głębiej z rzędu na rząd, aż ostatnie rzędy zębów na segmencie 4 przejmą kalibrację profilu końcowego. Tą metodą produkuje się masowo listwy zębate do przekładni kierowniczych

Regeneracja segmentów przeciągacza odbywa się zasadniczo w 3 stopniach regeneracji.

Począwszy od szlifowania samej tylko powierzchni natarcia, poprzez szlifowanie powierzchni natarcia i powierzchni przyłożenia, aż do całkowitego reprofilowania zęba (obniżenie całego profilu zęba łącznie ze szlifowaniem podcięcia).

Dzięki nowej szlifierce CNC dedykowanej do przeciągaczy możemy teraz przeprowadzać wszystkie 3 stopnie regeneracji we własnym zakresie, co również znacząco skraca czasy regeneracji segmentów przeciągaczy.

Kolejnym zadaniem, jakie sobie stawiamy, to szlifowanie i profilowanie listew walcujących do wielkoseryjnej produkcji wałów z wielowypustami, gwintami i rowkami profilowymi.

To zamyka portfolio obróbki TCM do końca 2021 roku.

Dzięki ponad 40-letniemu doświadczeniu w obróbce skrawaniem TCM jest atrakcyjnym partnerem technologicznym.

oscheibenbauer@tcm-international.com

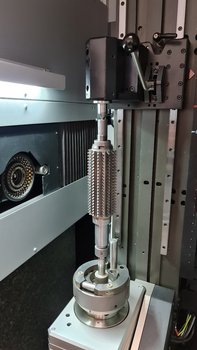

Szlifowanie przeciągacza okrągłego

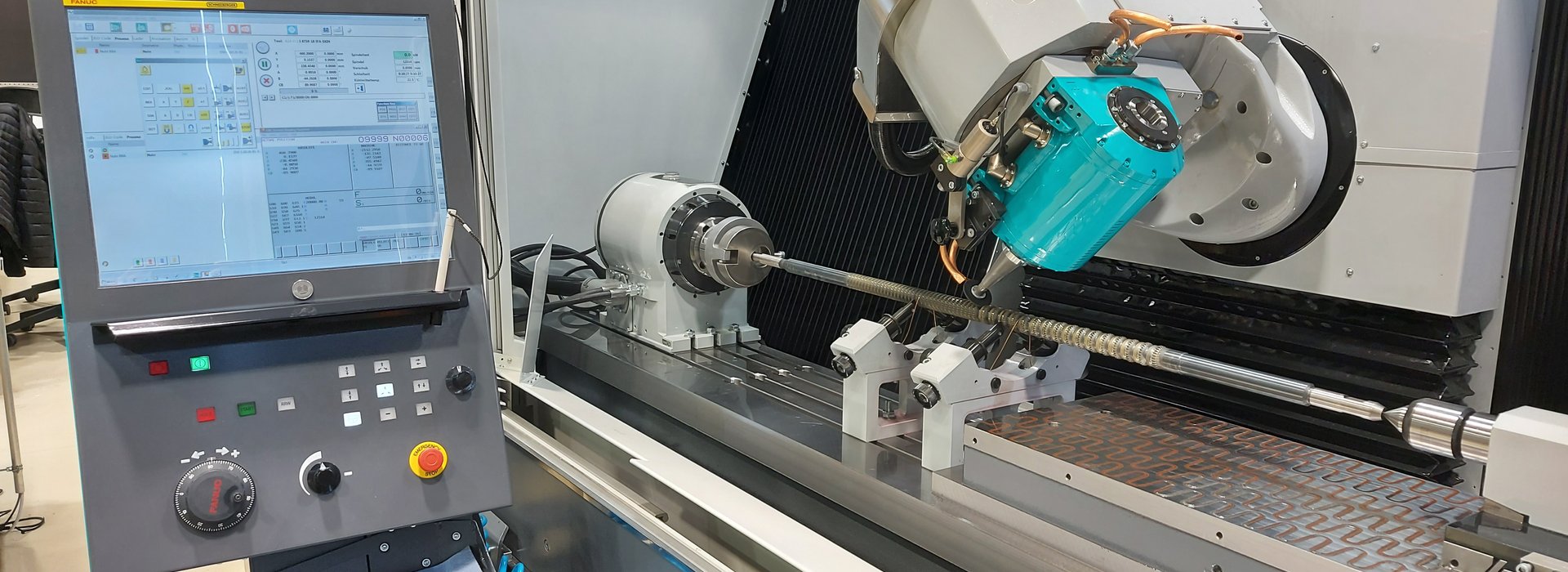

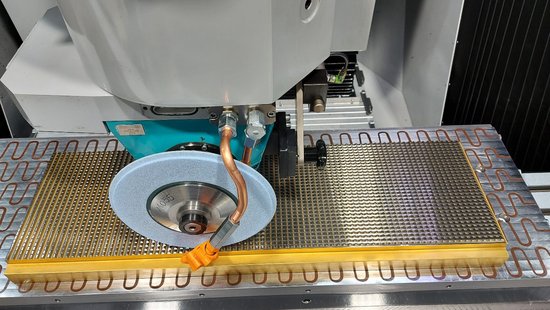

Reprofilacja segmentu przeciągacza

Reprofilacja segmentu przeciągacza

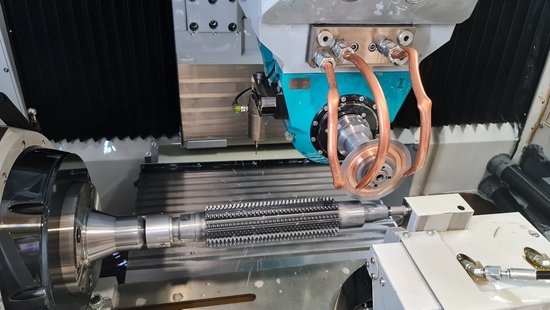

Szlifowanie freza obwiedniowego

Zoller Hob - Check