Optimierung von Schleifprozessen mittels additiv gefertigter Komponenten!

Außer der permanenten Optimierung von Zerspanungsprozessen mit definierter Schneide hat TCM auch Toolexperten mit speziellem Fachwissen zur Optimierung von Schleifprozessen im Team.

Die Aufgabe dieser Schleifspezialisten ist es, Schleifprozesse laufend zu verbessern und den Letztstand der Schleiftechnik bei TCM zu gewährleisten.

Dies betrifft sowohl die Schleifprozesse beim Rundschleifen in der Großserienfertigung bei unseren Kunden, als auch die Schleifprozesse beim Werkzeugschleifen in den TCM Werkzeug - Schleifereien.

Die Schleifprozesse im Haus unserer Kunden werden zumeist vom Schleifmaschinenlieferant zusammen mit dem Schleifscheibenhersteller angeliefert und eingestellt. Zumeist fehlt Vorort beim Kunden das schleiftechnische Detailwissen, worauf diese Prozesse, sobald die gewünschte Bauteilqualität erreicht wurde, dann oft über viele Jahre unverändert bleiben.

Da Schleifprozesse meistens zu den TOP Kosten einer Fertigungslinie zählen, war die Optimierung der Schleifprozesse für TCM schon immer ein wichtiges Thema.

Auch ein Einbruch der Standmenge (erhöhter Abrichtzyklus) wirkt sich unmittelbar auf die deutliche Erhöhung der Werkzeugkosten/Teil aus. Aufgrund der hohen Kosten der CBN und Diamantscheiben und der durchschnittlich hohen Lieferzeit von 10 – 12 Wochen, werden die Schleifprozesse im TCM Toolmanagement Vorort ständig überwacht und betreut.

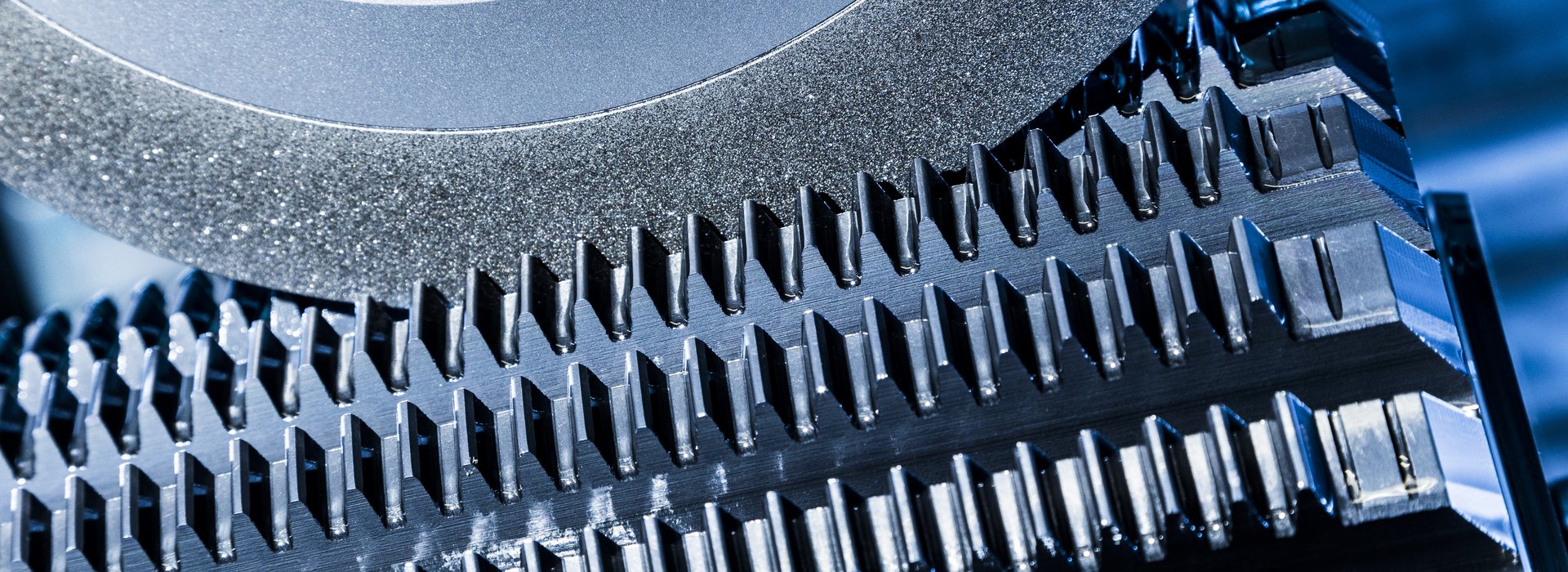

Als Schleifmedien sind heute bei gehärteten Stahlteilen in der Großserie fast ausnahmslos CBN belegte Schleifscheiben mit Stahlgrundkörper in Verwendung. Beim Schleifen und Schärfen von Hartmetallwerkzeugen wird mit Diamantschleifscheiben geschliffen. Für beide Anwendungen wurden die Schleifscheiben von den verschiedenen Herstellern schon sehr weit entwickelt, wodurch sich bei Schleifscheibentests mit neu entwickelten Schleifsubstraten, Bindermaterialien oder neuen Lieferanten am Markt (die nach wie vor laufend unternommen werden) nur mehr geringe Verbesserungen ergeben haben.

Wesentlich mehr Optimierungsmöglichkeiten bietet die Peripherie rund um die Schleifscheibe.

Aufgrund der heute extrem hohen Schleifgeschwindigkeiten am Schleifscheibenumfang, muss besonders der Kühlung der Schleifstelle (Schleifspalt) mehr Beachtung geschenkt werden, als es in der Vergangenheit üblich war. Eine ungenügende Kühlung der Schleifstelle führt beim Schleifen von gehärteten Stahlteilen rasch zum Schleifbrand und somit zu einer unzulässigen Aufweichung des gehärteten Stahls. Beim Schleifen von Werkzeugen bestehend aus Werkzeug- oder pulvermetallurgischen Stahl treten ähnliche Effekte auf.

Speziell beim Schleifen von Hartmetallschneiden, kommt es bei zu schnellen Schleifen oder zu hoher Zustellung, zum extremen Wärmeeintrag an der Werkzeugschneide. Dieser Wärmeeintrag schädigt die Hartmetallmatrix nachhaltig und führt zu Thermorissen. Vorzeitiges Versagen der Schneiden ist die Folge.

Bei der Optimierung eines Schleifprozesses ist eine genaue IST-Analyse unumgänglich, die von unserem Schleifexperten beim Kunden durchgeführt wird,

Dabei werden folgende Daten und Parameter ermittelt:

• Zustand der aktuell verwendeten Schleifmaschine

• Prüfung der aktuell verwendeten Schleifscheibe (Hersteller, Schleifbelag)

• Prüfung der aktuell verwendete Schnittdaten (vc in m/s und Schleifvorschub )

• Aktueller Abrichtzyklus und Zustand Abrichtwerkzeug

• Kühlung der Schleifscheibe (KM Druck, Filterung, Kühlmittelstrahl Positionierung)

• Ermittlung der aktuellen Schleifzeit/Teil oder /Werkzeug

• Ermittlung der aktuellen Schleifkosten/Bauteil (CPU) bei Bedarf

• Optimierungsziel wird mit Kunden besprochen und vereinbart

Wie zuvor erwähnt, kann ein schnelleres Schleifen und damit mehr Produktivität, in erster Linie durch eine verbesserte Kühlung erreicht werden. In den meisten Fällen, die wir bei Kunden beobachten konnten, spritzt das Kühlmittel entweder durch flexible Kühlmittelschläuche mit Flachdüse oder durch biegsame Kupferrohre zur Schleifstelle. Durch diese Anordnung wird bestenfalls die Schleifscheibe gekühlt, nicht jedoch die Schleifstelle, wo der eigentliche Materialabtrag erfolgt. Zusätzlich verhindert der Luftpolster, der die schnell rotierende Schleifscheibe permanent umgibt, dass das Kühlmittel überhaupt zum Schleifspalt gelangen kann!

Durch die neuen Möglichkeiten der additiven Fertigung können wir jetzt auch Kühlmitteldüsen für Schleifoperationen additiv fertigen, bei denen die einzelnen Kühlkanäle optimal an die zu schleifende Werkstückkontur anpasst werden können. Zusätzlich kann mit dieser Fertigungsmethode sehr schlank gebaut werden, sodass die Kühlmitteldüsen wesentlich näher an die Schleifstelle herangerückt werden können.

Durch die verbesserte Anordnung und Positionierung der Kühlmitteldüsen, konnten die Schleifzeiten bei den bisher von TCM durchgeführten Versuchen zwischen 20 - 30 % reduziert werden! (bei gleichbleibenden Abrichtzyklus und Bauteilqualität)

Auch beim Werkzeugschleifen in unseren Schleifbetrieben, führt die bessere Kühlung zu einem schnelleren Durchsatz der Werkzeuge, wodurch sich für unsere Kunden die Lieferzeit beim Wiederaufbereiten der oft teuren Werkzeuge deutlich reduziert. Weiters hat die bessere Kühlung beim Werkzeugschleifen zur Folge, dass der Schneidstoff geschont wird, woraus sich wieder gleichmäßig hohe Standzeiten im Einsatz ergeben.

Besonders vorteilhaft ist die Anwendung dieser Technologie beim Schleifen von größeren Werkzeugen mit höheren Abtragvolumen und bei erhöhtem Zahnverschleiß, wie dies bei Verzahnungswerkzeugen oder Räumnadeln öfters auftreten kann.

Haben Sie Schleifprozesse mit hohen Kosten oder zu langen Schleifzeiten?

Stellen Sie uns auf die Probe!

TCM ist mit mehr als 40 Jahren breiter Zerspanungserfahrung ein attraktiver Technologiepartner.

oscheibenbauer@tcm-international.com

Schleifbrand Kurbelwellenlager

Additive Kühlmitteldüse beim Rundschleifen von Kurbelwellen Haupt- und Hublagern Konzept und Ausführung